پنج ویژگی فولاد زنگ نزن

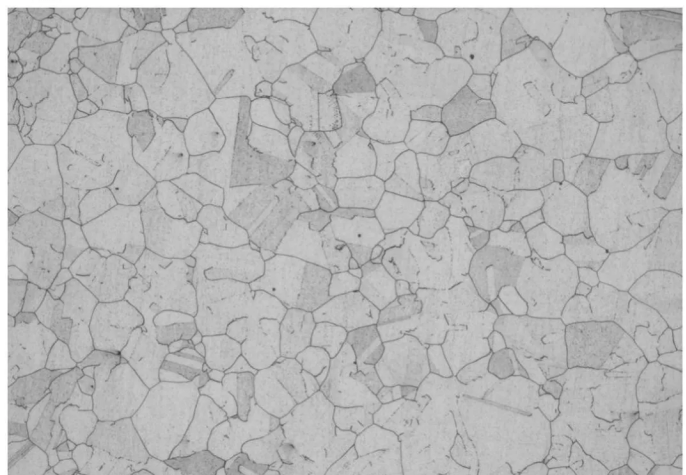

فولاد زنگ نزن آستنیتی

فولاد زنگ نزن آستنیتی عمدتاً بر اساس ساختار بلوری مکعبی مرکزدار (fcc) آستنیت (فاز γ) است. نمونههای رایج آن 304، 316 و غیره هستند

غیرمغناطیسی است و عمدتاً از طریق کار سرد برای تقویت آن استفاده میشود.

خواص مکانیکی آن را نمیتوان از طریق عملیات حرارتی تغییر داد، بلکه تنها از طریق تغییر شکل سرد میتوان آن را تغییر داد.

غیرمغناطیسی، خواص خوب در دمای پایین، شکلپذیری و جوشپذیری آسان از جمله ویژگیهای مهم این نوع فولاد است.

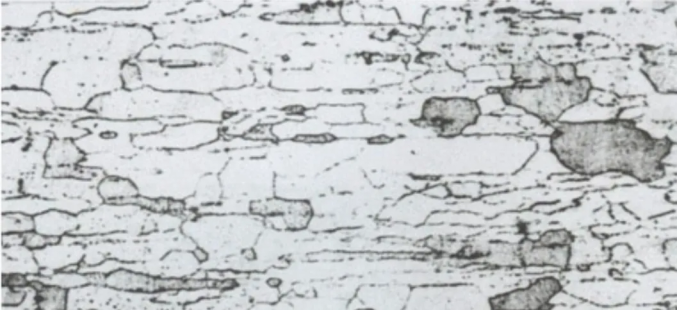

فولاد زنگ نزن فریتی

فولاد زنگ نزن فریتی نوعی فولاد زنگ نزن است که عمدتاً از فریت در حین استفاده تشکیل شده است. نمونههای رایج آن 405، 430 و غیره هستند.

ظرفیت مقاومت به ترک خوردگی ناشی از تنش در این فولاد بهتر از سری آستنیتی فولادهای زنگ نزن است؛ این فولاد دارای خاصیت مغناطیسی قوی در دمای محیط است؛ قابلیت سخت کاری با عملیات حرارتی ندارد و دارای قابلیت کار سرد بسیار خوبی است.

به دلیل وجود پایدار فاز فریت، فولاد زنگ نزن فریتی را نمیتوان با عملیات کوئنچ سخت کرد. این فولاد در حالت آنیل بیشترین شکلپذیری و مقاومت در برابر خوردگی را از خود نشان میدهد. این فولاد در دمای محیط دارای خاصیت مغناطیسی است. این فولاد دارای هدایت حرارتی بالا، ضریب انبساط حرارتی پایین، مقاومت بسیار خوب در برابر اکسیداسیون و مقاومت عالی در برابر خوردگی ناشی از تنش است و بنابراین برای تولید قطعاتی که در برابر خوردگی ناشی از هوا، بخار، آب و اسیدهای اکسیدکننده مقاومت میکنند، مناسب است. با این حال، این نوع فولاد معایبی مانند شکلپذیری ضعیف، کاهش قابل توجه جوشپذیری و مقاومت در برابر خوردگی پس از جوشکاری دارد که از کاربرد آن میکاهد. این فولاد به طور گسترده در دکوراسیون داخلی، قطعات مشعل سوخت سنگین، لوازم خانگی و مبلمان خانه استفاده میشود.

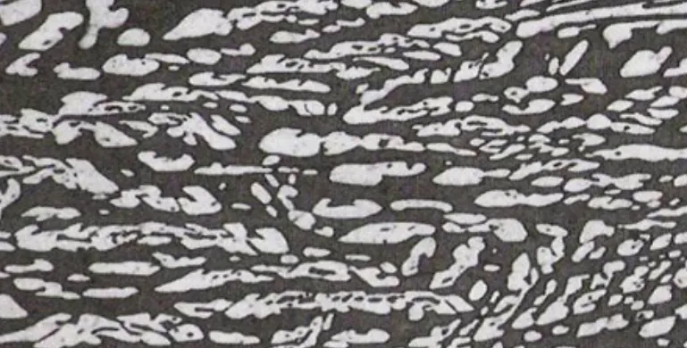

فولاد زنگنزن مارتنزیتی (M)

فولاد زنگنزن مارتنزیتی به این معنی است که ماتریس دارای ساختار مارتنزیتی است، از جمله متداولترین آنها ۴۰۳، ۴۱۶، ۴۲۰، ۴۴۰ است.

ویژگیهای اصلی فولاد زنگنزن مارتنزیتی این است که در دمای اتاق دارای خاصیت مغناطیسی قوی است، مقاومت در برابر خوردگی آن چندان برجسته نیست، اما استحکام آن بالا است و اغلب به عنوان فولاد ساختاری با استحکام بالا مورد استفاده قرار میگیرد.

tendency سختشوندگی قوی، مستعد ترک خوردگی سرد. در نواحی اتصال جوش که دمای آنها از 1150°℃ بیشتر میشود، اندازه دانهها بهطور قابلتوجهی افزایش مییابد. هم نرخهای خنککنندگی بسیار سریع و هم خیلی آهسته میتوانند باعث تردی اتصال شوند و منجر به تردی 475°℃ شوند. خوردگی بین دانهای احتمال کمتری دارد و آلیاژهای 30Cr13، 40Cr13، 40Cr17Mo و 95Cr18 tendency سختشوندگی قویتری دارند و بهطور کلی برای جوشکاری مناسب نیستند. فولادهای زنگنزن مارتنزیتی دارای نقطه تبدیل مشخصی هستند و میتوانند از طریق عملیات کوئنچ تقویت شوند. با داشتن محتوای کروم بالا، قابلیت سختپذیری خوبی دارند و سختی، استحکام و چقرمگی آنها در حین تمپرکردن در محدوده وسیعی قابل تنظیم است. فولادهای زنگنزن مارتنزیتی با کربن بالا دارای سختی زیادی هستند و بنابراین برای کاربردهای سازهای و ابزارآلات مناسب هستند. این فولادها معمولاً در قطعاتی مانند شفتها، میلههای پیستون، پمپها، شیرها، فنرها و اتصالدهندهها که نیاز به خواص مکانیکی بالا، قابلیت سختپذیری زیاد و مقاومت در برابر خوردگی نیتریک اسید و اسیدهای آلی دارند، استفاده میشوند.

فولاد زنگنزن دوفازی به این معنی است که فریت و آستنیت هر کدام به طور تقریبی 50% را تشکیل میدهند، در حالت کلی مقدار فاز کمتر از 30% است. این نوع فولاد دارای خصوصیات فولادهای زنگنزن آستنیتی و فریتی است. از جمله کاربردهای رایج آن: 2205 میباشد.

در مقایسه با فریت، شکلپذیری و چقرمگی بالاتری دارد، دارای شکنندگی دمای اتاق نیست، مقاومت به خوردگی بین دانهای و خواص جوشکاری به طور قابل توجهی بهبود یافته است، در عین حال شکنندگی 475 درجه سانتیگراد فولاد زنگنزن فریتی، هدایت حرارتی بالا و فوقالعاده شکلپذیری را حفظ میکند.

در مقایسه با فولاد زنگنزن آستنیتی، استحکام بالاتری دارد و مقاومت به خوردگی بین دانهای و خوردگی تنشی کلراید بهبود قابل توجهی یافته است.

فولاد زنگنزن دوگانه حاوی مولیبدن دارای مقاومت خوبی در برابر خوردگی تنشی کلراید در تنش کم است.

عملکرد خوبی در برابر خستگی خوردگی و سایش دارد. مناسب برای ساخت پمپها، شیرآلات و سایر تجهیزات قدرتی در شرایط محیطهای خورنده مشخص است.

خواص مکانیکی کلی خوبی دارد. استحکام و استحکام خستگی بالایی دارد.

قابلیت جوشکاری خوب، گرایش کم به ترک حرارتی، معمولاً قبل از جوشکاری پیشگرم نمیشود و پس از جوشکاری عملیات حرارتی انجام نمیشود.

در مقایسه با فولاد زنگنزن آستنیتی، هدایت حرارتی بالاتر و ضریب انبساط خطی پایینتری دارد، که آن را برای تجهیزات پوششی و تولید صفحات کامپوزیتی مناسب میکند. همچنین برای ساخت هسته لوله مبدلهای حرارتی مناسب است و کارایی انتقال حرارت آن بالاتر از فولاد زنگنزن آستنیتی است.

نباید در شرایط کاری بالاتر از 300 درجه سانتیگراد استفاده شود.

فولاد زنگنزن دو فازی را میتوان در مبدلهای حرارتی، کندانسورهای سرد و دستگاههای مقاوم در برابر آب دریا، دماهای بالا و اسید نیتریک غلیظ در زمینههایی مانند پالایش نفت، کود، کاغذسازی، نفت، پتروشیمی و سایر صنایع استفاده کرد.

فولاد زنگنزن سختشونده توسط رسوب

فولاد زنگنزن با ماتریس آستنیتی یا مارتنزیتی، که توسط سختکاری رسوبی (معروف به سختکاری پیری) سخت (قوی) میشود. نمونههای رایج آن عبارتند از 630، 660 و غیره.

فولاد زنگنزن سختکاری شده با سیمان، ترکیبی از ویژگیهای این نوع فولادها را با مقاومت به خوردگی فولاد زنگنزن آستنیتی و استحکام بالای فولاد زنگنزن مارتنزیتی فراهم میکند.

فولاد زنگنزن سختکاری شده با سیمان دارای ویژگیهای استحکام بالا و مقاومت خوب در برابر خوردگی است. مقاومت خوردگی آن تنها به ترکیب شیمیایی مربوط نیست، بلکه با عملیات حرارتی، به ویژه دمای پیری رابطه نزدیک دارد.

فولاد زنگنزن با سختکاری رسوبی نوعی فولاد زنگنزن با استحکام بالا است. در کاربردهای صنعتی، باید به ترک خوردگی هیدروژنی و ترک خوردگی خستگی توجه ویژهای شود.

این ماده به طور گسترده در قطعاتی که نیاز به استحکام بالا و مقاومت در برابر خوردگی و اکسیداسیون دارند، مانند محور توربین فشار ضعیف، پره های راهنما، پره های کاری، قاب فن، اجزای محفظه احتراق موتورهای هواپیمایی، صنایع پتروشیمی، کشتی ها، راکتورهای هسته ای، توربین های بخار، قطعات فورج شده با استحکام بالا، شیرهای سیستم های فشار قوی و غیره استفاده می شود.

EN

EN

AR

AR

FI

FI

NL

NL

DA

DA

CS

CS

PT

PT

PL

PL

NO

NO

KO

KO

JA

JA

IT

IT

HI

HI

EL

EL

FR

FR

DE

DE

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

FA

FA

MS

MS

HA

HA

KM

KM

LO

LO

NE

NE

PA

PA

YO

YO

MY

MY

KK

KK

SI

SI

KY

KY